A FŐVÁROSI HULLADÉKHASZNOSÍTÓ MŰ MŰKÖDÉSE

A beérkező hulladékszállító járművet a teherportán kialakított hídmérleggel megmérik. A beszállítást végző járművek saját súlyát a rendszer nyilvántartja, ezért gyorsan és pontosan meg tudják határozni, hogy egy-egy járattal hány tonna hulladék érkezett be.

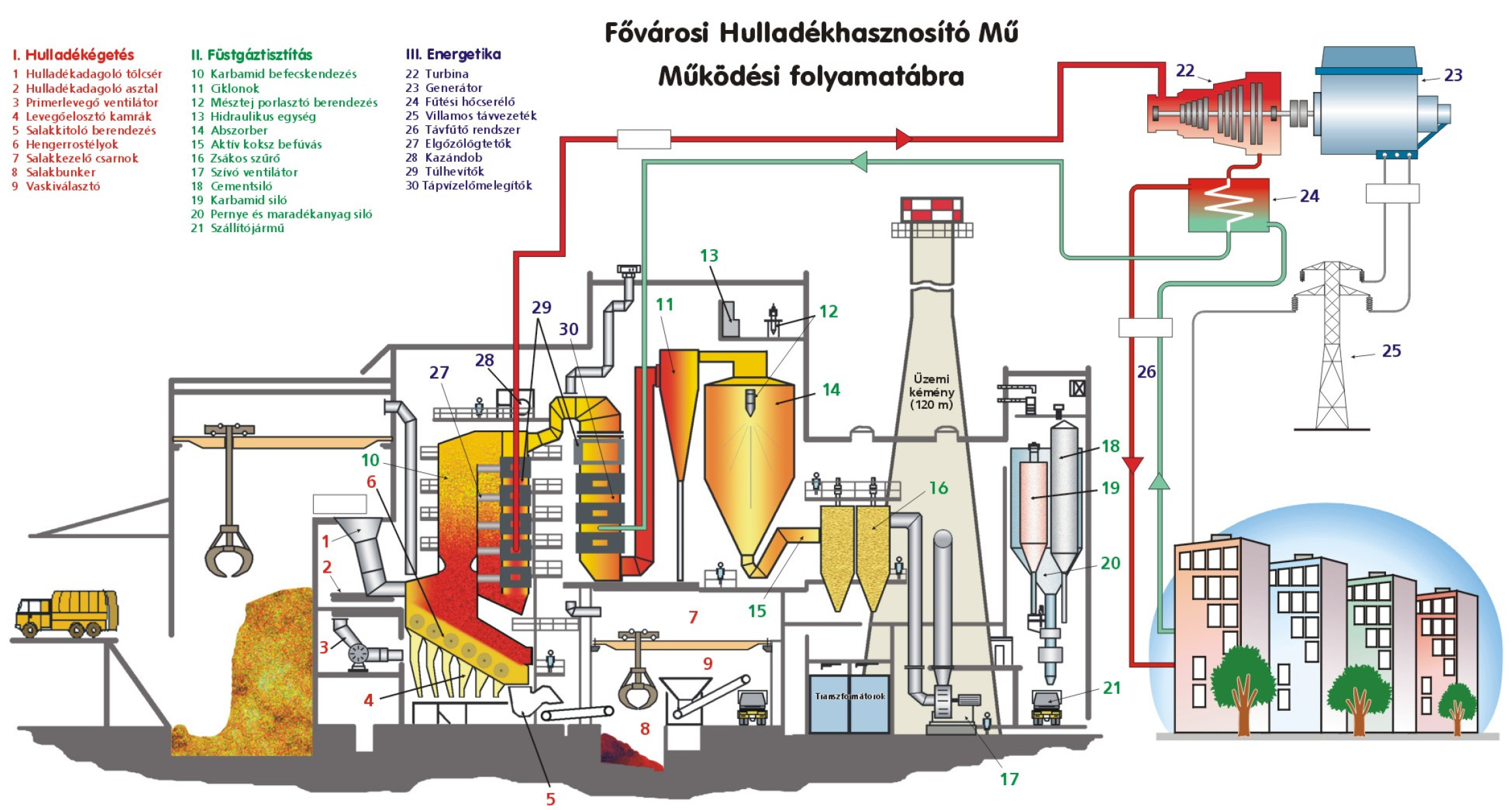

A beszállított hulladék mennyiségének megállapítását követően a járművek felhajtanak a rámpára, majd a zárt terű 10 000 m3-es hulladékbunkerbe ürítik a hulladékot. Itt két darab, egyenként 10 tonnás polipmarkolós híddaru összekeveri, majd a kazánok hulladékadagoló tölcsérébe (1) adagolja a hulladékot.

Miután a polipmarkoló segítségével a hulladékadagoló tölcsérre helyezték a hulladékot, az gravitációsan csúszik le az adagoló asztalra (2), ahonnan hidraulikus működtetésű adagolódugattyú nyomja be a tűztérbe. A hulladék elégetése egy speciális, 30 °-os lejtésű, hat hengerből álló rostélyrendszeren (6) történik. Az egyes rostélyhengerek fordulatszáma külön-külön fokozatmentesen szabályozható. A bunkertérből elszívott és kb. 140 °C –ra előmelegített primerlevegőt ventilátor (3) nyomja át a rostélyhengeren keresztül a tűztérbe. Az egyes rostélyhengerekhez tartozó levegőelosztó kamrák (4) segítségével a tüzeléstechnikailag szükséges levegőmennyiséget külön-külön lehet szabályozni.

A hulladéktüzelés megkezdése előtt a kazánok előírás szerinti hőmérsékletre való felfűtését kell elvégezni. Ehhez földgáz elégetésére van szükség. A környezetvédelmi előírásoknak megfelelően az égés során keletkező füstgázoknak legalább két másodpercen át el kell érnie a 850°C-os hőmérsékletet. Egy-egy kazán felfűtése átlagosan 12 órát vesz igénybe. Alacsonyabb fűtőértékű hulladék esetében a tűztérben két darab, egyenként 2,6 MW teljesítményű stabilizáló földgázégő, és az első huzamban két darab, egyenként 16 MW teljesítményfokozó földgázégő szükség szerinti működtetésével biztosítható az előírt minimális füstgázhőmérséklet.

A füstgáztisztítás első lépése már a kazánban, a karbamid vizes oldatának a tűztérbe történő befecskendezésével bekövetkezik (10). Ezt a megoldást SNCR (szelektív nem katalitikus redukciós) denox-eljárásnak nevezik, amelynek lényege, hogy csökkenti a nitrogén-oxidokat. A karbamidot granulátum formájában szállítják a Hulladékhasznosító Műbe, ahol vízzel 40 százalékos koncentrációjú oldatot állítanak elő. A füstgáz szilárd szennyezőinek elő-leválasztása a kettős ciklonokban történik (11).

Az eljárás során a gravitációs és centrifugális erő hatására a nehezebb fajsúlyú szennyezőanyagok a berendezésben leválnak. Ezt az anyagot zárt rendszeren keresztül átmeneti tárolásra egy tartályba továbbítják. A leválasztás hatásfoka 80-90 százalékos.

A füstgáz a mésztej befecskendezésű abszorberbe (14) áramlik. Az abszorberbe helyezett mésztej-adagoló berendezés 8000 fordulat/perccel forogva porlasztja be a mésztejet, amelyben a savas jellegű gázok elnyeletése történik. Az abszorpció számára szükséges 140 °C körüli optimális hőmérséklettartomány biztosítását a befecskendezésre kerülő víz mennyiségének szabályozásával érik el. Az eljárás félszáraz jellegéből adódóan nem távozik szennyvíz a rendszerből.

A dioxinok, furánok és a gőzfázisú higany adszorpciós megkötésére, aktív lignitkoksz adagolása történik a füstgázáramba (15). A nagy fajlagos felületű anyag jó hatásfokkal választja le a füstgázban található szerves szennyezőket és nehézfémeket.

A folyamat során túlhevített, 405 °C-os 40 bar nyomású gőz (29) keletkezik, amit a turbinára (22) vezetve energiatermelésre használnak. A füstgázok 200-220 °C-osan hagyják el a kazánberendezést és kerülnek át a füstgáztisztító rendszerbe.

A nagyobb turbina elvételi csonkjáról távfűtésre alkalmas gőzt adnak ki. A maradék mennyiség a turbina kisnyomású házán is végighaladva megforgatja a generátort és azon keresztül villamosenergia-termelésre hasznosul. A turbina generátor-egység (23) névleges teljesítménye 24 MW. A kisebb turbinából kilépő gőz közvetlenül egy távhűtési hőcserélőn adja le maradék hőenergiáját, miután 3 MW villamos teljesítményt termelt a megforgatott generátor segítségével.